Teoria

Tipos de teste de estanqueidade

O teste de vazamento é o procedimento industrial necessário para verificar e medir a estanqueidade pneumática dos componentes produzidos. Particularmente este documento é feito para os técnicos empregados no teste de linha final de produtos em série.

Esta fase do processo industrial também é chamada de teste de vazamento ou detecção de vazamento.

Historicamente as empresas que estão mais bem equipadas nesta fase de produção são aquelas que produzem artigos essencialmente muito perigosos ou de alto valor tecnológico.

Portanto, podemos redigir a primeira "geração" de tipos de produção onde a sensibilidade deste processo foi percebida desde o início:

| Aerospace | Mechanical | ||

| Automotive | Medical | ||

| Household Appliances | Oleodynamic | ||

| Electronic | Packaging | ||

| Foundry | Pneumatical | ||

| Gas | Heating |

Somente na virada dos anos oitenta e noventa começou uma campanha a fim de ampliar este tipo de testes de vazamento para uma gama maior de produtos. Por volta deste período, de fato, as pessoas passam a entender que este tipo de teste poderia ser estendido com muitas vantagens também àqueles produtos que não eram perigosos em caso de vazamento.

Se, por exemplo, pequenos vazamentos de óleo em motores ou na transmissão mecânica fossem considerados aceitáveis nos anos 70 e 80, a partir dos anos 90 um pequeno defeito desse tipo significava uma não conformidade por parte do cliente final. Graças à aplicação deste princípio de disponibilidade técnica com tempos bastante curtos e baixo custo, estes métodos de teste se expandiram e continuam a se expandir.

Portanto, atualmente não é possível elaborar uma lista completa de empresas onde este tipo de teste é considerado "necessário", e podemos generalizar que todo produto que pode conter algum gás ou alguns fluidos pode tirar proveito destes testes.

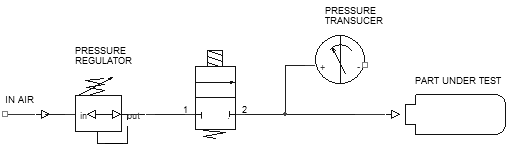

T8990 é o equipamento projetado para realizar testes de vazamento industrial em pressão em peças utilizando o sistema de decaimento de pressão absoluta.

Para mais detalhes consulte o produto página técnica.

Este sistema de medida fornece durante a fase de teste, a medida do queda de pressão dentro da peça em teste.

Temos qualquer defeito de ar é devido a uma perda, e então rejeitar a indicação . Por esta razão, tal sistema é definido em " segurança positiva"

Praticamente os elementos que vêm para limitar a precisão comeram o ruído elétrico do circuito e aquele mecânico do transdutor, que correspondem à resolução ou número máximo de pontos dentro dos quais a medida em escala completa é decomposta: um sistema que pode garantir 100.000 pontos, em uma escala completa de (para ex) 1Bar, significa que você pode garantir uma resolução de medida de um centésimo de milliBar.

Muito maior é este parâmetro de resolução e menor será o tempo necessário para disparar a medida de decaimento; isto significa de um lado um ciclo de testes de redução de tempo, mas em geral para conter os erros devidos às variações térmicas do gás colocado dentro da peça.

As estratégias eletrônicas para obter esses resultados são de diferentes tipos: elas vão desde a pilotagem do transdutor com tensões alternadas e o uso de conversores AD refinados até o uso de circuitos de rastreamento de zero apropriados e medição em janelas, mas em geral uma alta filtragem tanto elétrica quanto matemática da medida.

Deve ser dada especial atenção na determinação do ponto de "zero" da decadência, e praticamente na medida da pressão no início da fase de teste. "Intercepção" medida à pressão crescente.

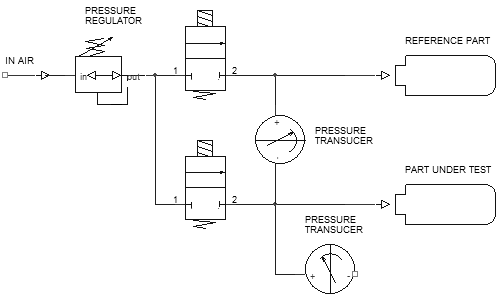

T8060 é o instrumento projetado para realizar testes de vazamento industrial em pressão em peças utilizando o sistema de decaimento de pressão diferencial.

Para mais detalhes consulte o product página técnica.

A medição de vazamentos pelo circuito pneumático diferencial representou até 80's o artifício mais engenhoso neste campo, a fim de remediar a pouca precisão das seções de medida e aquisição eletrônica disponíveis até então.

Forme a outra uma peça idêntica, mas apertada. Na prática, analisando o padrão, testes desenvolvidos com a seguinte lógica:

- A fase de enchimento foi feita comandando a abertura de ambas as válvulas;

- A fase de assentamento foi feita com a válvula B fechada, e a válvula A aberta, a fim de estabilizar e padronizar as condições de pressão em dois ramos.

- Ao final da fase de assentamento, todas as válvulas estavam fechadas.

Se imaginarmos o transdutor de pressão como uma membrana (mas a experiência também pode ser feita com um simples bico duplo de mercúrio) teremos que, no equilíbrio, a pressão diferencial não é nada. A possível diminuição da peça em teste move o zero desta medida permitindo uma indicação muito sensata deste desvio.

Neste princípio é possível fazer uma amplificação elétrica fácil do sinal proveniente do transdutor, e visualizá-lo em um equipamento de agulha com zero central. Assim, com este artifício foi possível analisar um valor de decaimento típico de 1/50.000 (os transdutores permitem) ao valor da pressão de enchimento, enquanto que a eletrônica daqueles tempos, se aplicada em um sistema de manômetro não permitiu superar a relação de 1 / 10.000.

É claro que o limite era apenas aquele da medida eletrônica em termos de resolução e de ruído, pois as condições de trabalho dos transdutores de medida têm em qualquer caso os limites de um único sistema métrico. Entretanto, este transdutor teve que ser classificado para a pressão máxima de enchimento, pois em caso de vazamento da peça de teste, a membrana foi solicitada pela pressão total.

A pneumática realizada desta forma apresentava diferentes desvantagens:

- A comparação examina uma referência apertada: se esta referência tem um vazamento coincide com um " mascaramento" da medida real do vazamento da peça em teste. Este defeito era reparável por uma verificação contínua do sistema em uso por um "good" calibração da amostra e elétrica da medida do "Zero". Este primeiro ponto classifica esta pneumática não em "segurança positiva".

- Dificuldade na calibração da medida do transdutor diferencial, que teve de ser executada com um determinado procedimento de verificação.

- A medida do vazamento que foi feita parece ser uma medida que não indica o vazamento real da peça testada, mas a diferença relativa com a amostra.

- Isso não coincide necessariamente com o conceito de que a amostra de referência pode vazar (que também corresponde à realidade). Por exemplo, se você considerar que no uso prático destes sistemas teremos que a peça de amostra é mecanicamente estressada em cada ciclo de teste, enquanto a peça em teste somente durante a fase de seu próprio teste. Praticamente você analisará uma tendência da decadência medida que avança com as horas de uso do sistema, índice do ajuste mecânico progressivo da amostra de referência que não coincide com o ajuste das peças de teste.

Mais ainda, se aparentemente pudesse haver algumas vantagens em termos de variação térmica devido ao modo comum, na realidade o volume total é o dobro, e mesmo se os dois elementos que estamos medindo pudessem ser colocados próximos entre eles, qualquer corrente de ar ou luz solar direta poderia amplificar a diferença térmica. Sinteticamente este princípio permitiu obter grandes resultados até os anos setenta e partes dos anos oitenta, mas atualmente não encontra nenhuma aplicação prática, pois foi suplantado pelos sistemas de pressão de decaimento absoluto mais fáceis e mais precisos.

O diferencial's limites do sistema são os seguintes:

- Maior complexidade pneumática

- Pneumática de segurança não-pneumática positiva

- Secção de medição de pressão dupla (enchimento e teste)

- Menor repetibilidade de medição

- Tempos de teste mais longos

- Custos de instrumentação maiores

Além disso, o que é realmente importante considerar ao passar de um sistema para outro, é que os valores de pressão medidos em Δp/Δt muitas vezes não coincidem. Na verdade, no sistema absoluto, este é o decaimento real da pressão, que é comparável a um manômetro de precisão certificado, enquanto a medida diferencial é a medida da diferença entre duas pressões.

De acordo com os elementos testados, com o uso simétrico ou não simétrico e com os tempos de liquidação, podemos considerar uma proporção de 1:0,8 a 1:0,1 entre medida absoluta e medida diferencial: em outros termos, o millibar em um segundo que é medido com um sistema absoluto ou manômetro, pode ser considerado como 0,8 - 0,1 mb/s com base em um sistema diferencial.

Isso não significa que o sistema diferencial não funcione corretamente, mas significa simplesmente que são dois tipos diferentes de medidas entre si, e esse fato deve ser considerado durante a fase de instalação.

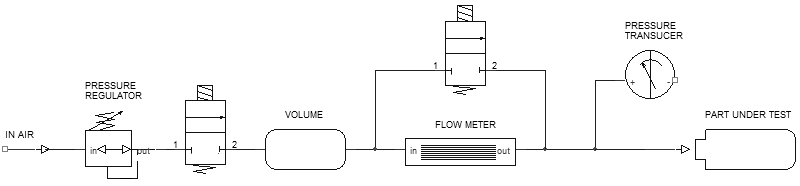

T8710 é o dispositivo projetado para realizar testes de fluxo industrial em pressão usando o sistema de fluxo.

Para mais detalhes, consulte o produto página técnica.

Como indicado na figura, a medida deste fluxo depende do transdutor diferencial que pode ler a queda de pressão através de um vazamento de carga.

Para reduzir a tendência quadrática causada pelo movimento turbulento das partículas de gás, é utilizado um elemento laminar que pode fazer linear, em parte, esta função. (Δp/Flow). Para qualquer informação adicional, podemos também consultar o CNR-UNI 10023.

Alternativamente à medida de fluxo feita de forma volumétrica (precisamente com Δp medida), nos últimos dez anos tornou-se muito mais utilizada a aplicação do medidor de fluxo de massa, por exemplo o sistema térmico ou medidores de fluxo ("hot-wire" sistema), porque são muito mais precisos, constantes no tempo, facilmente disponíveis em várias escalas e menos sensíveis à variação térmica do gás de medição.

Considerado como um " sistema histórico" de teste de vazamento, as medidas de vazamento feitas com este princípio, significam os seguintes benefícios:

>b>Medida contínua do vazamento>>br /> Este aspecto é a verdadeira razão porque este princípio ainda é aplicado no campo industrial. De forma natural, isto é, sem artifício algum, com este sistema é possível analisar por um tempo fixo o vazamento, permitindo ao operador encontrá-lo e repará-lo em tempo real durante o tempo da medida.

Duração da fase de teste praticamente zeroComo já dissemos, sendo a medida de fluxo um tipo contínuo de medida, ela permite eliminar um tempo real de tempo de teste. Este conceito, como podemos ver depois, tem que ser considerado de forma estritamente teórica, porque se em sistemas em decaimento ou Δp as fases de ajuste ou teste podem ser parcialmente sobrepostas, neste método, a medida deve ser feita necessariamente nas melhores condições de ajuste.

Indicação de vazamento em unidades volumétricas (CC/tempo)

Esta característica deve ser mantida entre os benefícios, mesmo que analisemos depois, alguns sistemas que podem executar a mesma medida de uma forma mais precisa e segura. Vice-versa, se comparado com outros sistemas, este princípio apresenta algumas desvantagens; a primeira e mais evidente, surge da complexidade e da instabilidade da medida de fluxo.

Na verdade, além do custo de uma medida dupla (pressão e fluxo) e depois de um duplo controle para obter a validação total da medida, o elemento laminar que é praticamente como um capilar, dificilmente é influenciado por sujeira ou distorção.

Por isso a medida deve ser constantemente verificada com bicos de referência, que se apresentam como microporos em uma base cerâmica ou metálica tendem a deteriorar-se, e então têm uma duração limitada. Além disso, com particular referência ao esboço da Fig. 3, qualquer vazamento de parasitas antes do elemento da medida de fluxo pode falsificar e mascarar o possível vazamento da peça de teste.

Por isso, este circuito pneumático não pode ser considerado totalmente em "segurança positiva" e deve ser verificado constantemente. no final, a sensibilidade da medida é limitada a partir da escala do medidor de fluxo, enquanto em sistemas Δp este limite, mesmo presente, pode ser mediado pelo alongamento do tempo de teste.

A aplicação prática destes instrumentos para a medida de vazamento ocorre em quatro casos:

- Quando o volume do detalhe não é conhecido e variável: por exemplo, embalagens ou garrafas muito flexíveis;

- Quando os tempos de teste devem ser reduzidos no máximo;

- Quando é necessário uma medição contínua do vazamento para executar análises e reparos;

- Quando os vazamentos que devem ser medidos são tão elevados que um sistema Δp não pode manter uma pressão de teste constante distorcendo o cálculo de vazamento do mesmo: válvulas de cartucho ou distribuidores de óleo, desenhos em geral.

Usually Δp os sistemas parecem mais baratos e duradouros para outras aplicações industriais, graças às peças pneumáticas consumíveis.

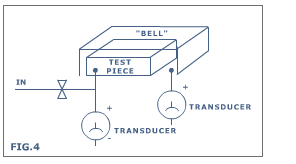

T8980 is the tool designed to perform industrial leak tesing in pressure on parts using the compliance system.

For more details refer to the product technical page

The practical example more popular and explanatory is that of loss measurement of the valves shutter: the air is introduced from a side and the leakage is intercepted from the opposite side.

This concept is extensible to every types of component or piece, considering the possibility to enclose the element in a bell and at the same time to pressurize it from the inside.

The value of this system must be found in the high sensibility (referring to the norm: 10 times > than Δp systems and 100 times than flow detectors) and in the elevated speed of test execution.

The high sensibility is due to the possibility to measure the leakage as pressure rise compared to the "zero" environment, then without offset problems.

The elevated speed is due to the fact that, (except particular applications on elastic components), the whole test is executed during the piece pressurization and the result is almost immediate.

In view of the necessity of a test bell execution, the system is suitable for air/nitrogen high pressure tests, also till 180 Bar, because it can be structured in safety way for people and things.

On the opposite, the instrumentation complexity is to be found in the non positive safety pneumatics: it is for that reason that usually these instruments include a traditional leak-flow section in order to verify the correct leak of the closed bell.

The bell system can be used for the applications of interception type, when it is possible to put the piece under pressure from the inside and at the same time to enclose it from the outside.

When this is not possible (put the pressure from the inside of the piece) the use of tight bells is however an excellent way to better performances of tests with the conventional pressure system on pieces of a great volume, taking care to create a inter space volume between the piece under test and the bell as small as possible.

Only when you have to make tests at maximum 1 Bar, the use of a system in depression under bell joins to the auto closing function, and then to the box tight, the regeneration of the case usually real of positive pressure inside the piece. Differently from what we described for other methods, the interception system does not need any adjustment time, and any testing time, because it is superimposed to the filling phase making the system faster.

Practically, the test starts putting under pressure the testing side of the piece, and during the same time the possible pressure increase cause by leak on the opposite side of the chamber, will be analyzed.

This kind of equipments is usually equipped of two transducers of pressure measure; one for the measure of filling pressure, and the other one for the leak pressure detection. Both the transducers have to be sized for the higher filling pressure, in order to prevent the condition of great leak and then of peak pressure on the side of leak detection.

Leak analysis is then the relation between the two pressures and it can be represented as the percentage relation between the two values (leak pressure/filling pressure) or it can be calculated as leak pressure at a nominal value of filling, or in the most sophisticated cases, knowing the external volume or of the bell, given as volume index (CC/hour).

From an electronic point of view it is important to size the acquisition considering that tests last generally few seconds or less and that the calculation of the relation is done during the increasing of the filling pressure; so the two measures have to be done in phase with each other and with a sufficiently high frequency in order to avoid mistakes introduction.